铸造

创造如岩浆,铭刻睿智,塑造出最佳性能

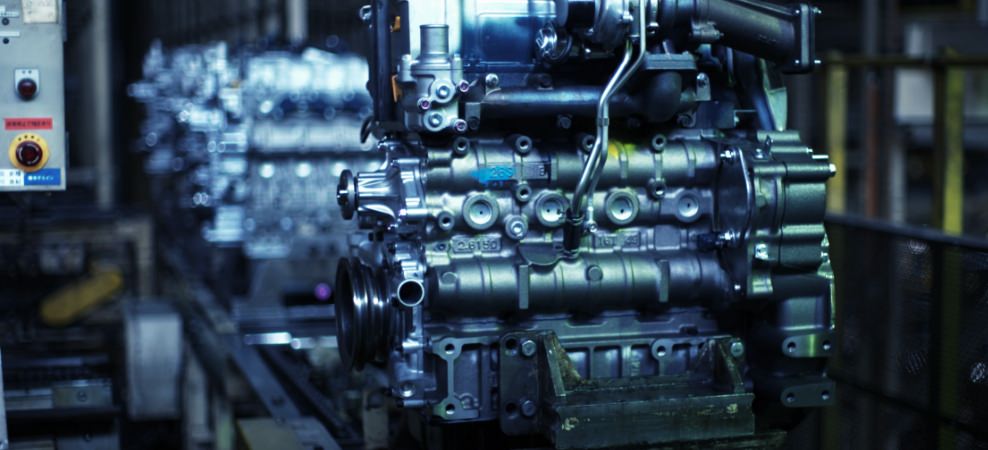

发动机曲轴箱是发动机框架中最重要的部件。它包含了多达1,000个部件,占据了部件中的大半数量。

曲轴箱需要具有许多腔体以及不规则的超复杂、高精度的形状,并且对韧性、刚性和高尺寸精度均有较高要求。

久保田充分利用自1890年创业以来100多年间积累的铸造生产技术,生产出了高品质的曲轴箱。

铸件是通过在高温下熔化金属材料并将其注入铸模中,从而得到所需形状的成型方法,由于金属以高温液态的方式流入,因此可以自由制造出具有复杂形状的铸件。

被誉为紧凑且具有高输出功率的久保田发动机由100多年来铭刻睿智的铸造技术所生产。

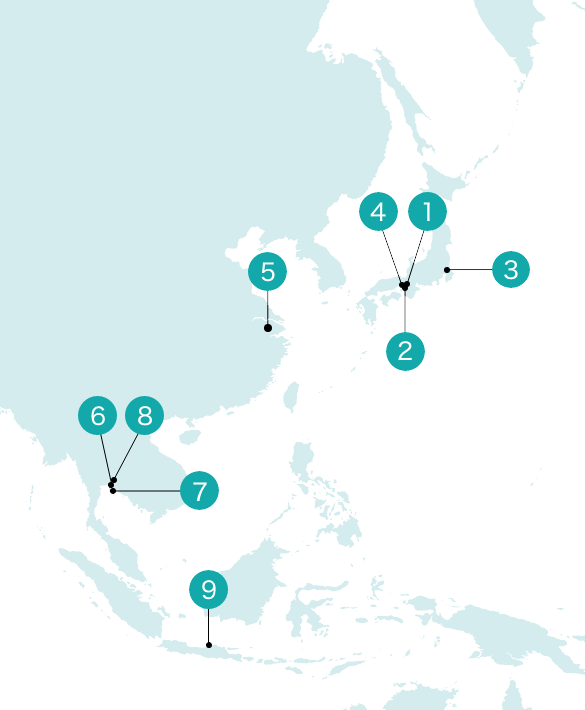

久保田发动机的气缸体铸造生产线

ES(流气加压造型)生产线

向将气缸体形状作为腔体成型的型芯中注入熔融金属,成形为铸件的铸造法。现在,该工序大部分已实现自动化,生产高品质发动机铸件。

-

型芯自动涂型装置

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

型芯自动组装线

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

冲击成型机

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

下芯机

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

自动浇注机

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

产品取出线(操纵者)

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

产品投放箱与自动仓库(SA存储)

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

全自动铸造毛刺处理机

-

-

-

铸造

型芯自动涂型装置

曲轴箱的铸模被称为型芯,为使其品质保持稳定,我们会对型芯进行自动涂膜。

-

铸造

型芯自动组装线

自动装配作为曲轴箱铸模的“型芯”。从而使具有复杂结构的尺寸更加稳定,这样便可通过批量生产制造出高品质的曲轴箱。

-

铸造

冲击成型机

使用空气冲击法,通过均匀的压力使型芯的型砂成型。以净形方式制造出高尺寸精度的薄壁产品。目视检查铸模是否在熔融金属进入时破裂。

-

铸造

下芯机

这是提高曲轴箱尺寸精度的自动下芯装置。

-

铸造

自动浇注机

这是将金属变为高温液态进行注入的液态金属注入作业。

久保田采用了形状适合自动注入的三角形钢包,节省了注入作业的人力成本。

-

铸造

产品取出线(操纵者)

这是注入铸模后取出成型铸件的作业。在久保田,我们使用一种被称为机械手的重型机械,以便让工人从繁重的作业及酷暑中解脱出来。

-

铸造

产品投放箱与自动仓库(SA存储)

独特的SA箱具有优异的保湿性能,是一种通过产品余热即可缓慢冷却的自退火工艺。在上下位置冷却8小时。

实现节能的同时,亦缩短了生产周期。

-

铸造

全自动铸造毛刺处理机

铸造毛刺是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。

为了去除这些毛刺,我们引进了“全自动铸造毛刺处理机”。该设备可以自动判断产品的凸凹情况,并清除表面的铸造毛刺。

-

铸造

抛光

处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,最终完成部件的精加工过程。

抛光

-

LFP(失模铸造)生产线

用发泡聚苯乙烯制作与产品相同形状的模型,将该模型放入干燥砂中并进行浇注,使模型溶解消失,与溶液替换的铸件制造工艺。没有毛刺等,可以制作形状复杂的产品。

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

涂型(第1次)

-

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

干燥(间歇炉)

-

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

涂型(第2次)

-

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

干燥(连续炉)

-

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

造型+浇注

-

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

抛光

-

-

-

铸造

涂型(第1次)

LFP生产线是用于铸造具有更复杂形状曲轴箱的生产线。

将耐火材料涂在与产品形状相同的发泡聚苯乙烯模型上。

-

铸造

干燥(间歇炉)

在间歇炉中将涂有耐火材料的模型进行干燥处理。

-

铸造

涂型(第2次)

为在间歇炉中干燥的模型进一步喷涂耐火材料。

-

铸造

干燥(连续炉)

经过第二次涂层的模型在连续炉中干燥。

-

铸造

造型+浇注

对完成了连续炉中干燥的模型进行成型,将熔融金属直接注入到铸模中。

-

铸造

抛光

注入后,通过被称为投射材料的小铁球颗粒与产品碰撞,对成型的产品进行抛丸处理,以完成部件的精加工。

-

铸造

检查(外观、泄露、尺寸)

抛丸后,再检查外观、遗漏情况和尺寸。

检查(外观、泄露、尺寸)

-