久保田的心脏——揭秘恩加岛工厂

久保田恩加岛业务中心位于大阪府大阪市大正区南恩加岛。

1917年(大正6年),久保田总部工厂(大阪市南区)成为了机械部门的专用工厂,铁管部门被搬迁到尼崎工厂。此外,分散在各地的铸件制造部门,集中到设在大阪市西区南恩加岛町(现大阪市大正区)的恩加岛工厂,就此久保田的故事开始了。

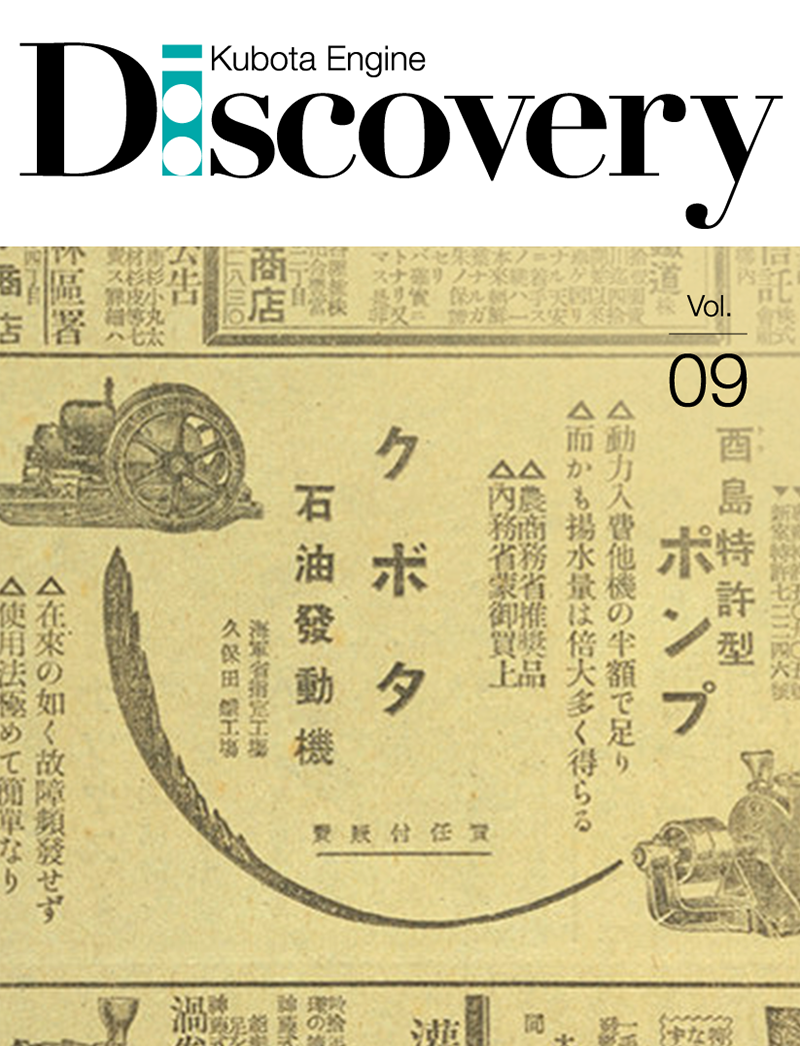

自1922年(大正11年)开始,久保田启动农工用发动机的制造业务以来,发动机主体结构的大部分铸造工作至今仍在恩加岛工厂生产完成。

被喻为“发动机骨骼”的曲轴箱,由久保田使用铸造技术制造。久保田以生产“紧凑、大功率”发动机而著称,产品同时拥有耐久性、刚性以及精密复杂的内部结构,在全球范围,深受业界客户的高度认可,久保田年铸造技术的结晶,正是从恩加岛工厂走向世界。

恩加岛这个地名,源于江户时代开发此地的冈岛嘉平次。关于 “南·北恩加岛”的称谓,则是当时掌管当地的代官为向开发人冈岛嘉平次表达敬意和感恩而成。所以,“冈岛”被更名为 “恩加岛”。

一体化体制提高产品质量,久保田技术再上新台阶

恩加岛业务中心前所长,于1984年(昭和59年)加入久保田,被分配到恩加岛业务中心任职。

——“我进公司的时候,制造部门非常重视与发动机设计团队的交流、合作。由于发动机的基础部分由铸件制作而成,所以设计团队对此提出了各种要求。比如进一步提高冷却性能等等。”

具有“紧凑、大功率”特点的久保田发动机,需要在保证外壳小巧的前提下提高输出功率,这样就必须改进气缸活塞周围的冷却性能。为此,被称作“水套”的“曲轴箱内水通过的形状”,就变得异常复杂。

面对既想提高发动机性能,又想制作出复杂形状这样的挑战,恩加岛的技术人员们从未退缩,而是迎难而上,挑战着“不可能完成的任务”。

——“当时有一位非常优秀的职长,难波名匠出身(大阪府优秀技师表彰),他亲手制造了铸件。但是需确保3mm左右的腔体,以便水路畅通,可腔体无法承受注入温度超过1,400度的铁熔液。即使制作了型芯也会碎裂,仅凭型芯的型砂又无法承受,因此我们想到先用铁板制作形状,然后在内部填充型砂制作成水路,如此反复进行试验。”

群策群力下,我们希望通过铁板外框来辅助型芯中的型砂。然而外框和型芯在注入高温铁熔液后均会发生膨胀,最终因铁与砂的膨胀率不同而碎裂,试验举步维艰。此外,当时我们只有X射线一种检查手段,也无法满足水路形状复杂的“水套”检查精度。

——“惊喜的是,陶瓷砂在这个时候出现了。陶瓷砂的膨胀率极低,而且表面光滑。非常顺利地完成了之后的砂处理。此外,也可通过纤维镜等工具进行检查,由此不但解决了冷却问题,也使发动机量产变成了可能。”

我们经过数次反复试验,克服了重重困难,把想法付之于实践,最终满足了设计团队提出的要求。

——“从上世纪90年代起,久保田对产品又进行了大量局部改动以满足各类排放限制的规定。设计团队不断质疑,而我们也会坦率地表明如此设计会增加毛刺处理的难度等观点,为了产品的顺利推进,我们彼此积极交换意见。”

只有设计与铸造部门精诚合作,才能为制造更高性能的发动机迈向坚实的一步,这就是久保田一体化体制的优势所在。

——“在公司内部亲自铸造的优势在于:即使面对高难度要求,也要全力以赴接受挑战。但如果是其他公司负责铸造,那么可能就无法提出这种要求。我们全身心投入,付出脑力心力,敢于面对各种不计成败的果敢尝试,更高难度我们也完全可以挑战!”

近期,恩加岛工厂引进了3D打印技术 。基于此,仅需一两周就可完成以往需要花费2-3个月才能制作完成的试制品。有望为缩短产品开发周期以及改善产品功能贡献力量。

泰国建设铸造工厂——久保田在东南亚扎根

进入21世纪,全球对发动机的需求急剧增长。久保田仅凭恩加岛一家工厂已供不应求,建设新的铸造工厂势在必行。

——“久保田决定在海外建设新工厂,并将铸造工厂最终设在了泰国。我负责建厂项目,并于2010年至2016年间常驻泰国。”

2010年,暹罗久保田金属科技有限公司(Siam Kubota Metal Technology Co., Ltd.,简称:SKMT)在泰国成立。久保田首先着手培养人才。在正式启动SKMT前,久保田首先在当地录用了10名员工,并在恩加岛工厂进行了培训。

——“我们录用了10名泰国高中毕业生进行专业培养。从纪律、规则到如何遵守日常礼仪开始培训。”

泰国工厂初创期,为了保证作业稳定久保田仍历经着考验。

此后10年间,SKMT在尊重文化、生活习惯差异、员工教育及献身精神方面,均付出了巨大努力,使得今天SKMT的铸造品质得以飞跃。这些努力也提高了生产效率,达到了超过恩加岛工厂年产量3万吨的生产能力。

——最近,“在恩加岛工厂,久保田陆续对来自SKMT的每次大约5名左右员工进行了专项培训,秉承日本产品制造精神,随着SKMT产量的增加,他们所发挥的作用也越来越大。除了熟练掌握曲轴箱之类的简单部件生产工艺,SKMT已经可以制造出形状较为复杂的部件,当前水平已可比肩恩加岛工厂。”

曲轴箱及缸盖等部件的制造,并非易事。需要具备一定的专业知识和技能。

不是在久保田本公司制造,则难以开发新款发动机,亦无法承受因产量变动带来的负面影响。

久保田成熟工匠的百年工艺,在恩加岛工厂努力钻研的成果结晶,得以在泰国发光发亮。扎根东南亚,不仅让工厂生产力倍增,也让久保田赢得了更高价值与声誉。

展望久保田铸造技术的未来

铸造生产线的更新迭代

自1997年启动“ES生产线(流气加压造型)”以来,恩加岛工厂至今已25年。

——“历时25年,我们完成了制造生产线的更新迭代。型芯成型及加工工序虽无变动,但完成了熔化炉及铸造部分的更换。”

预计于2024年,启动新铸造生产线的量产工作。熔化铸件原料,从原来的1台熔铁炉(熔化炉)变为4台电熔炉。为实现碳中和目标,我们将燃烧时二氧化碳(CO2)排放量大的熔铁炉更换为电熔炉以推进脱碳化进程,这样相较于目前的铸件年生产能力,更换为电熔炉后的产量预计可达到3万6000吨,比以前提高20%。

推进开发大型发动机的有力举措

“紧凑、大功率”是久保田发动机产品的最大优势,然而久保田已于2017年成功研发了200马力范围的工业用大型柴油发动机 。

——“用机械制造出如此大规格的产品,对铸模强度的要求颇具挑战性。铸件要实现“形状复杂且保持壁厚不变”的大型化非常困难。在铁熔液高温状态下,浇注的部分越大,铸件的难度就越大。”

久保田的发动机制造,与汽车的部件制造不同,并非大量生产相同规格的部件,而是有时需要生产排量为400cc的发动机部件,有时则需要生产排量为5000cc的发动机部件。我们需要同时生产这些部件。大型发动机的生产问题,是当前久保田研究的最重要课题之一。通过长期积累的专有技术,久保田致力于不断推进高效率、高精度的生产活动。

——“所谓的ICT,具体来说,就是从制造生产线获取各种数据,然后研究如何予以改进。型芯砂、温度及水分等铸造条件,在很大程度上依赖于技术人员的直觉和经验。我们需要将此类要素全部予以可视化,通过反馈再进一步收集数据。再应用AI分析数据,将百年积累的专业知识融入于新设备当中,从而构建更加灵活多变的生产体制。”

铸造技术,始于久保田创业之初。并通过制造自来水管道而不断发展创新,开疆僻壤。在发动机制造方面,久保田则积累了攻坚各种课题的技术革新经验。

所谓创新,并非是骤然掀起的惊涛骇浪,而是由无数个小浪花奔涌向前不断汇聚成流的过程。发动机大型化,必将掀开未来久保田铸造技术革新的全新篇章。

铸件,作为一门与时俱进的古老技能在传承

如同从大地中喷涌而出的岩浆,用高温熔化的金属熔液浇注型砂制作的模型,摇身变成铸件。无论时代如何变迁,古老的铸造技法,从未改变。

正是由于遵循地球自然法则而磨练出的技术,才会遗留更多的不解之谜,而为此久保田激发出更大的潜力。

——“对于铸件,仍有许多不得其解的部分。即使用世代经验利用自然法则,即使按部就班认真操作,有时还会出现不良品或出现不知如何应对的异常情况。如果材料、砂、气温、温度、时间等各种条件发生碰撞,就可能发生意外情况。”

虽然久保田正在推进此类要素的数据化工作,但有时工匠和技术人员的经验和直觉更为重要。

——“将铸件比作‘妖怪’,也不过是日语‘熔化’的谐音梗而已。”(日语中“妖怪”与“熔化”的发音相同)

在此层面而言,相比日本,SKMT的生产力和品质,也得益于泰国稳定的全年气候。

——“全年气候稳定不变,所以 SKMT的品质很少起伏不定。”

即使科技不断进步,也要将这般 “妖怪”铸造技术传承给未来。为此,久保田在恩加岛业务中心开辟了“铸件实习场地”,让年轻员工学习传统铸模的制作。

在这里,他们可以通过实际作业,熟练掌握型芯制作方法、浇注温度及时间等技能,身体力行地全面了解基本铸造技术。

不仅限于久保田上线操作的作业人员,久保田的精加工及维修人员也会在此实习,为其通过日本铸件加工国家技能鉴定考试提供方便。(恩加岛工厂的铸件实习场地,被指定为日本大阪府技能鉴定考点,职长及作业长持有鉴定委员资格。其他公司也可来此参加同类技能鉴定考试。)

——“即使在固定岗位工作,通过在此学习,也可全面了解生产线全局,有利于站在不同角度,重新审视自己所在的岗位。而且让员工通过学习胜任其他岗位,让员工切实感受到铸造的乐趣。”

“感受铸造的乐趣”

听起来并非利他之词,然而“乐趣”,确实是久保田铸造技术创新的动力!

孜孜以求以探索,“铸造”作为一门与时俱进的古老技能,今天在久保田发扬光大。坚持 “乐趣”,从而进一步开拓创新,现在的久保田发动机,更将厚积薄发,长足发展!