恩加島工場とは

クボタの恩加島事業センターは、大阪府大阪市大正区南恩加島にあります。

1917年(大正6年)、第1次世界大戦による軍需ブームに合わせて本店工場(大阪市南区)が機械部門の専用工場となり、鉄管部門が尼崎工場に移管される一方、各地に分散していた鋳物製造部門は大阪市西区南恩加島町(現・大阪市大正区)に建設した恩加島工場へ集約されました。

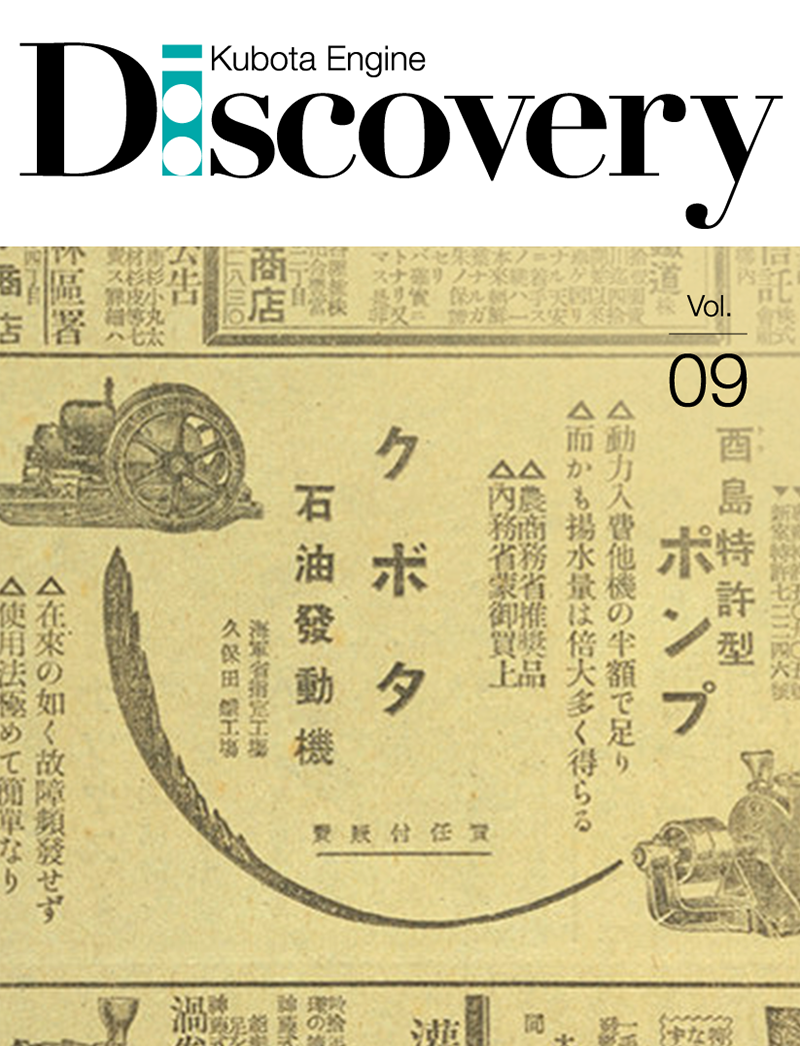

1922年(大正11年)から、クボタは農工用発動機の製造を開始し、エンジンの基本構造の大部分を占める鋳造部分の製造は、現在に至るまで、この恩加島工場でつくられています。

エンジンの骨格ともいえるクランクケースは、鋳造技術によって製造されています。世界中のお客さまから高く評価されるクボタの「コンパクトで高出力」なエンジンの耐久性、剛性、精密で複雑な内部構造は、クボタが長年培ってきた恩加島工場の鋳造技術の粋を結集して生み出されたものと言ってよいでしょう。

恩加島という地名は、江戸時代にこの地を開発した岡島嘉平次に由来するといわれています。「北・南恩加島」については、開発者・岡島嘉平次への敬意と恩を示すため、この地を担当していた代官が「岡島」を「恩加島」の表記に変更したそうです。

一貫体制だからこそできる品質の向上と技術への挑戦

恩加島事業センターの前所長は1984年(昭和59年)にクボタに入社、恩加島事業センターに配属されました。

ーー「私が入社した頃は、エンジンの設計チームとのやりとりを非常に重視していました。エンジンのベースとなる部分は鋳物で作りますから、設計チームが色々な要求をして来ました。もっと冷却性能をあげろとか。」

クボタのエンジンの特長である「コンパクトで高出力」なエンジンは、筐体が小さいままで出力をあげていくため、シリンダのピストンまわりの冷却性能を向上しなくてはなりません。そのためにウォータージャケットというクランクケース内に水を通すための形状がどんどん複雑になります。

エンジンの性能をあげたいという思いと、複雑なものを作る難しさというジレンマが、恩加島の技術者たちの不可能への挑戦へと駆り立てていきました。

ーー「当時は偉い職長がいて、なにわの名工(大阪府優秀技能者表彰)にもなった山本さんという方、実際に鋳物のものづくりはその人が作ってたんです。水路を通すために3mmくらいの空洞を確保するんですが、1,400度を超える鉄を流し込むのでもたないんです。中子をつくったとしても割れちゃうんで、中子の砂だけじゃもたないから、鉄板で形状を作って、そのなかに砂を詰め込んでまずは水路をつくる、というようなことを繰り返しやってました。」

鉄板の外枠により中子の砂を補助する工夫を行いました。しかし、高温の鉄を流し入れた際に外枠も中子も膨張するのですが、鉄と砂では膨張率が違うため割れてしまい、うまくいかなかったそうです。細い鉄につつまれるから、全部が伸びる。それぞれの膨張率が違うから、割れてしまう。さらに当時はX線による検査しかなく、この水を通す複雑な形状のウォータージャケットの検査の精度も十分ではなかったといいます。

ーー「その当時、セラミックの砂が出始めました。セラミックの砂はかなり低膨張で、しかも表面がきれい。あとの砂処理もきれいに仕上がります。それから検査もファイバースコープなどが使えるようになって、冷却問題を解決したエンジンが量産できるようになったんです。」

このような試行錯誤の繰り返しによって、多くの苦労を重ね、いくつものアイデアを何年もかけて設計チームの要求に応えていきました。

ーー「さらに1990年代になってからは、排ガス規制によるマイナーチェンジをたくさんやりました。設計チームから、こういうのできますか?とかいろいろ言ってくる。こちらも遠慮なくその設計だとバリ処理が難しくなるとか、そういう意見のやり取りを積極的に行いました。」

設計と鋳造部門が連絡を密に行いながら、より性能が高いエンジンを作り上げるための妥協はない、これがクボタの一貫体制の強みであるといいます。

ーー「社内で鋳造を手がけるメリットは、かなり難しいレベルの要求にも挑戦できるということでしょうね。たぶん、別会社だったらお願いできないでしょうし、頼めない。まずはコストを度外視しても挑戦できる。できるかどうかやってみようということができるので、より高いレベルに挑戦できます。」

最近では、恩加島工場に3Dプリンターが導入されました。これにより、これまで2、3か月かかっていた試作品の製作が、1、2週間で実現できるようになりました。製品の開発サイクル短縮化や機能向上に向け、大きく貢献するものとなるでしょう。

タイに鋳造工場をつくる

2000年代に入り、エンジンの需要が急激に高まりました。恩加島だけでは供給できなくなり、新しく鋳造工場を建設する必要がありました。

ーー「新しく工場を作るなら海外だろうということで、クボタはタイのサイアムに鋳造工場を作りました。その工場を仕切るために、2010年から2016年までタイに行ってました。」

2010年、クボタはタイのサイアムにSiam Kubota Metal Technology Co., Ltd.(略称:SKMT)を建設。まずクボタが取り掛かったのは、人材の育成でした。SMKTを操業する前に、まず、現地で10数名採用し、恩加島工場で研修を行いました。

ーー「タイの高校を出たくらいの子を集めて、育てるところからスタートしました。規律とかルール、日常のマナーを守るところから始めました。」

とはいえ、操業を開始した当初は、安定した作業をやらせるのはなかなか大変だったといいます。

それから10年、文化や生活習慣の違いを尊重したクボタのスタッフの教育や献身的な努力もあり、今ではSKMTの鋳物の品質も向上。生産性も向上しており、恩加島工場での年間3万トンを上回る生産が可能となりました。

ーー「最近では、定期的に恩加島で5名くらい教育するなどして、日本のものづくりを伝承しています。SKMTの生産量が増えてきて、役割も大きくなってきた。クランクケースのような簡単なものはもちろん、どんどん難しい形状のものも出来るようになり、いまでは、ほぼ、恩加島と似たようなレベルといえるでしょう。」

クランクケース、シリンダーヘッドといった部品は、すぐにはどこでもつくれないといいます。そこにはかなりのノウハウと技術が必要です。

これらを自社でつくれる状況がないと、新しいエンジンも開発できず、生産量変動にも耐えられません。

100年に渡り、恩加島工場で熟練の職人たちが積み重ねた努力の研鑽が、タイという地で花開く。この取り組みによって得られたものは、生産力を倍増させたことだけでなく、さらに大きな価値を手に入れたと言えるのではないでしょうか。

これからのクボタの鋳造技術

新たな鋳造ラインへ刷新

恩加島工場の鋳造ラインである「ES(流気加圧造型)ライン」は1997年から稼働し、すでに25年が経ちました。

ーー「製造ラインは25年くらいで新しいものに切り替えます。中子の生成や仕上げの工程は変わらないですが、溶解炉と鋳造部分が新しく切り替わります。」

新しい鋳造ラインは2024年度から量産対応の稼働を予定しています。鋳物原料の溶解ではキュポラ(溶解炉)1基から電気炉4基に刷新し、カーボンニュートラル対策を見据え、燃焼時に二酸化炭素(CO2)排出量の多いキュポラから、電気炉への転換で脱炭素化を勧め、さらに鋳物の生産能力は年間3万6000トンと現状に比べ20%高まると予想されます。

大型エンジンへの取り組み

クボタのエンジンといえば「コンパクトで高出力」が大きな強みといわれていますが、クボタは2017年に200馬力帯の産業用大型ディーゼルエンジンを開発しました。

ーー「あの大きなサイズを機械でやるのは、鋳型の強度を出すにしても非常に難しい領域なんです。鋳物としては『複雑な形状で、肉厚が薄いまま』大型化しているので非常に難しいのです。鋳物は、鉄が冷めないうちにいきわたらせるところが大きくなれば大きくなるほどどんどん難しくなっていきますね。」

クボタのエンジン製造は、自動車の部品製造のように同じ仕様のものを大量に生産するのではなく、排気量400cc用のエンジン部品もつくれば、5000cc用のものもある。それらを同時に生産しています。大型エンジンの生産については、いまのクボタが取り組んでいる課題のひとつといえます。これまで培った独自のノウハウを活かしながら、より効率的で精度の高い生産ができる工夫にも取り組んでいます。

ーー「いわゆるICTですね。製造ラインからいろいろなデータを取得しながら、どのように変更をかけていくか検討しています。中子の砂、温度、水分など、鋳造は技術者の勘や経験に大きく依存しています。これらをすべて可視化し、フィードバックして、さらにデータを集めています。AIも駆使してデータを分析し、これまで100年のノウハウを新しい設備に取りこんでいって、さらにフレキシブルな体制を作りたいと思っています。」

クボタの創業から始まった鋳造技術は、水道管製造から数々のイノベーションを生み出してきました。それはエンジンづくりにおいても、さまざまな課題を解決する技術革新を積み重ねてきました。

そのイノベーションとは、大きな波ではなく、たくさんの小さな積み重ねの繰り返しといえるかも知れません。エンジン大型化は、クボタの鋳造技術のさらなる進化に向けての新しい歴史の始まりといえるでしょう。

鋳物ってお化けの妖怪

大地からたぎるマグマのような、高温で溶解した金属が、砂によってつくられた型に流し込まれ、鋳物となります。これは時代が変わっても、変わることのない工法です。

地球上の自然の摂理を活用した技術だからこそ、まだまだわからないことも多く、わからないことが多いからこそ、さらに進化があるのではないかと思われます。

ーー「鋳物ってまだまだわからないことが多い。自然のものを扱うからだと思うんですが、ちゃんとやってるのに、突然不良品が出たり、非常につかみどころがないんです。それは自然のものを扱っているからだと思うのですが、材料、砂、気温、温度、タイミングなどさまざまな要件が重なると思いもよらないことが起こります。」

これらを数値化していきたいと取り組んでいるといいますが、やはり、職人、技術者の経験と勘が正しいことが多いそうです。

ーー「鋳物って『妖怪』やなあ、『溶解』だけに。」

そういう意味では、日本に比べて、タイの気候は年間を通じて一定しており、それがSKMTの生産力や品質に影響しているといいます。

ーー「年間を通じて安定しているので、SKMTの品質のばらつきは少ないですね。」

「妖怪」のような鋳造技術は、テクノロジーが進化しても未来に承継すべき技術として、クボタでは、恩加島事業センター内に「鋳物実習場」という、若手社員が伝統的な鋳型製作を学ぶ場を用意しています。

ここで、鋳型、中子の製作方法、注湯における温度、タイミングなどを実際の作業を通じて熟練の技を身に付けるべく、基本的な鋳造技術を自らの体で覚えていきます。

ラインに入る作業員だけでなく、仕上げや保全のスタッフもここで実習に参加し、鋳物の国家検定を受けるようにしています。(恩加島工場の鋳物実習場は、大阪府の認定検定場に指定されており、職長や作業長は検定委員の資格を持っています。よその会社からも検定を受けにやってきます。)

ーー「一定の持ち場にいる人でも、ここで勉強すると、ライン全体が見えてきて、自分の持ち場がどのような役割なのか、別の視点から見つめ直すことができます。別の持ち場にも移ることも可能になるし、何より、鋳造そのものが面白くなるんです。」

「鋳造そのものが面白くなる」

それは他愛もない言葉に聞こえますが、「面白くなる」ということが、クボタの鋳造技術のイノベーションの動機のひとつかも知れません。

まだまだわからないことが多い「鋳造」という分野を追求し、さらに切り拓いていく限り、そして「面白く」取り組み続けることで、100年後のクボタのエンジンはさらに進化を遂げていくことでしょう。