什么是铸造?

铸造,指将高温熔化的液态金属或合金,直接在高温状态下注入特定形状的铸模,待其冷却凝固的加工方法。通过铸造制作的构件称为铸件。

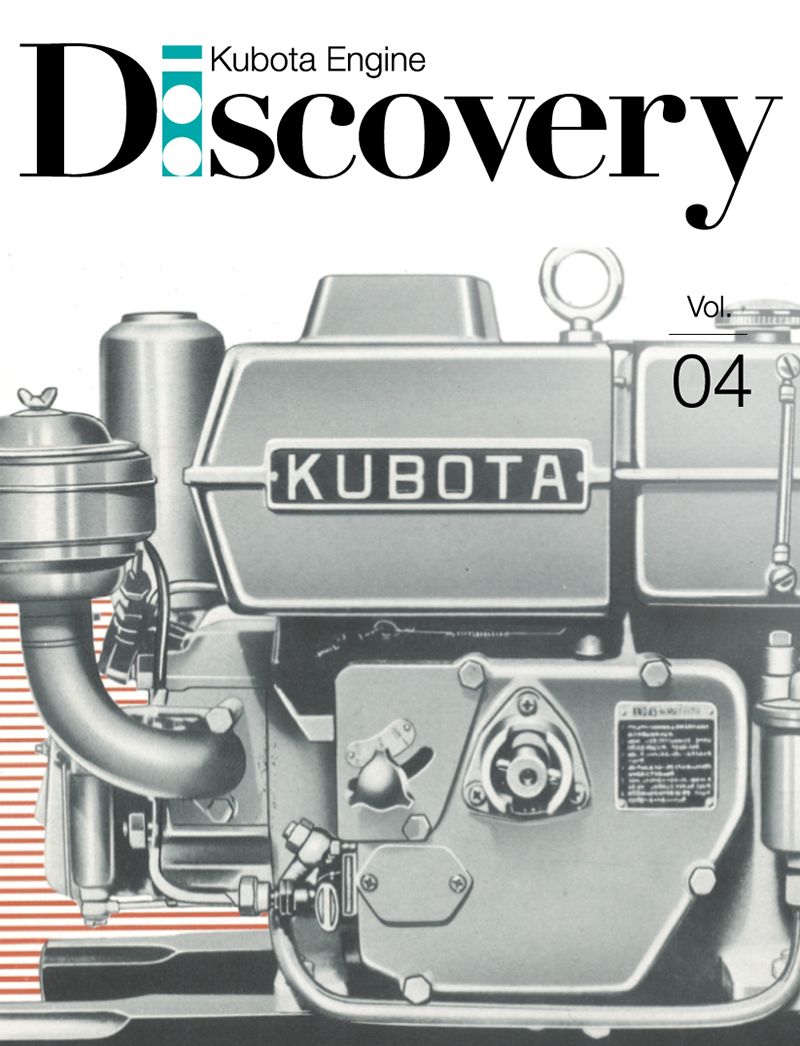

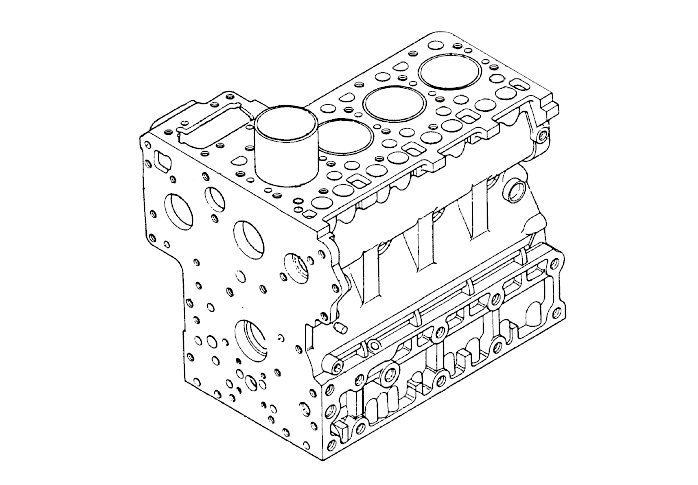

铸造的特点,是通过将高温熔化的液态金属注入铸模冷却凝固,从而实现复杂产品的高效量产。除此之外,金属加工方法还包括塑性加工、去除加工等方法。久保田的铸造技术,可以制造出“被称为发动机骨架的具有复杂形状的曲轴箱”(发动机壳体)。

我们通常理解的发动机形状,就是指曲轴箱。久保田可一次成型的铸造技术,成就其复杂的形状。

铸造工艺,始于公元前4000年左右,拥有悠久的历史,在日本的古墓出土文物上也经常可见:比如东大寺的大佛等建筑,就使用了铸造技术。在金属加工行业,铸造也是一种拥有悠久历史的基础加工技术。

一般普遍认为,其最初为“开放式铸模”,然后是“合模”,后来发展为拥有型芯的铸造方法。

此外,铸造成型:大致可分为“砂模铸造”和“金属模铸造”。

砂模铸造,是将熔化的液态金属注入砂铸模中成型的铸造方式。

金属模铸造,是将熔化的液态金属注入金属铸模中成型的铸造方式。

久保田使用型芯的砂模铸造(ES生产线),与将模具留在铸模中浇注的失模铸造(LFP生产线)这两种铸造方式,制造发动机核心的基本部件。

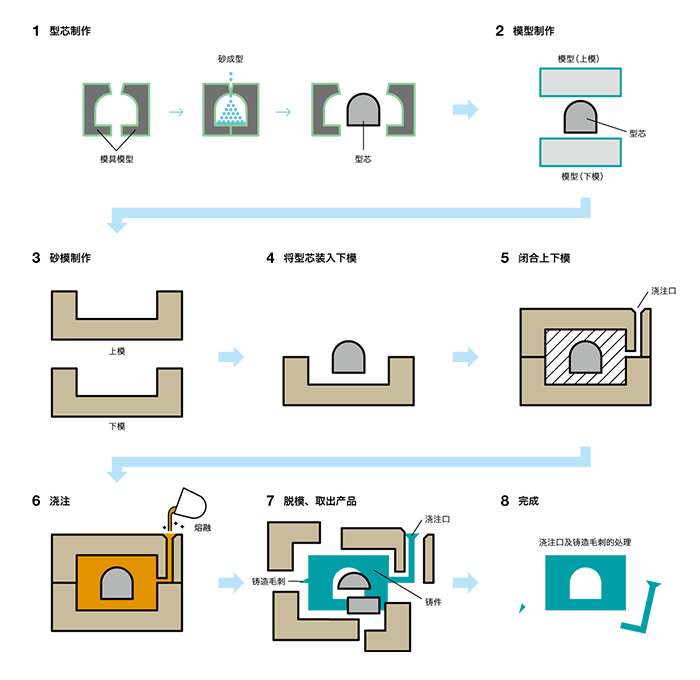

砂模铸造的原理

砂模铸造,是使用上下两个或多个模框,通过模框制作砂模,再将其组合在一起制作出铸模的铸造方式。

将熔化的液态金属注入该铸模,冷却后分解砂模取出铸件后,再对溶液浇注口、对上下模与型芯缝隙间形成的毛刺进行处理。

该砂模铸造可自由成型为各种复杂形状,可以说是非常适合生产久保田曲轴箱的铸造方法,同时也造就了久保田发动机丰富多变的特点。

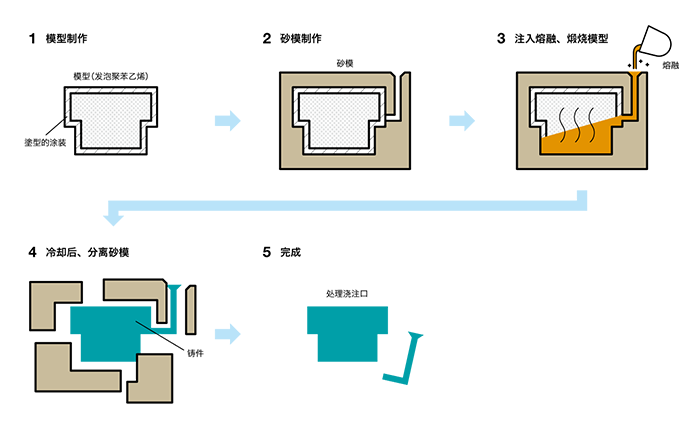

失模铸造的原理

失模铸造,是指使用发泡聚苯乙烯制作与产品相同形状的模具,用高温熔化的金属热量熔化该模具,从而替代金属的铸造方法。由于无需型芯,即使铸件形状复杂也不会形成毛刺。

将整个发泡聚苯乙烯模具埋入砂中,浇注熔化的高温液态金属,再燃烧模具使其气化后消失。该方法无需设定拔模斜度,铸件模具形状即最终产品形状。

此外,可通过模具成型或粘接组装制作发泡聚苯乙烯模具,凭借较低成本来实现生产及加工。

什么是型芯?

型芯,是指制造空心铸件时,作为腔体嵌入铸模中的砂模。型芯用砂子制作而成,主要用于铸造形状复杂的铸件。

像曲轴箱这种中空部分具有形状较为复杂的结构且精度要求较高的铸件,型芯制作技术至为关键。

通常情况下,即便铸件形状复杂,也可将其分割成多个部件分别进行铸造后再组装到一起,通过这种方式来解决铸造难度问题。

但是,这样做会增加铸造工序,并随之产生分割铸件的精加工处理、加工、组装等一系列新问题。不仅会影响成本,也会影响产品的强度和性能。

久保田的曲轴箱,为一体式铸造。汽车厂商所需的曲轴箱一般仅限用于发动机,形状较为简单,但久保田铸造的曲轴箱形状较为复杂,可安装于各式工业机械上。

长期发展的铸造技术,是久保田生产发动机的工艺优势。在追求拥有较高成形自由度的铸造技术方面,型芯的高精度是关键,该技术成就了久保田发动机的高精度。

久保田通过自动化来组装型芯,以便确保型芯品质及尺寸的稳定性。之后使用冲击造型机对砂子施加均匀的空气压力,使用于形成铸件外表面的主模成型,并在由此获得的高精度主模上正确设置型芯,通过净形方式制造出尺寸精度良好的薄壁产品。

什么是浇注?

浇注,指将熔化的高温液态金属注入铸模的工序。

久保田使用熔铁炉(熔化炉)来熔化用于铸件的金属原料。该熔铁炉拥有每小时20t/台的熔化能力,通过系统进行原料计量、投放、熔化直至熔融出汤等工序。

观看视频,可了解从投料(精选的高品质废料及铸造浇注口时产生的非产品部分)、熔化直至出汤的情景。

将熔融输送至保温炉,再供给各铸造生产线。

久保田铸造生产线的注入作业,全部由无人自动浇注机完成。

此外,久保田对铸造生产线也进行了大规模升级,预计2024年,可将煤炼焦得到的焦炭燃烧排放出二氧化碳(CO₂)的熔铁炉更换为电熔炉,从而促进脱碳化生产进程。

脱模/取出产品

脱模,是指从铸模中取出产品的工序。久保田通过重型机械的机械手注入铸模使铸件成型,再从砂模中取出发动机曲轴箱。然后回收清除的型砂部分,进行再利用。

铸造毛刺,是指流进铸模与铸模之间间隙的热液凝固而形成的薄薄的多余突起。久保田引进了“全自动铸造毛刺处理机”,用于处理这些毛刺。通过数控扫描砂轮,可清除铸件表面的铸造毛刺。

抛丸

使用被称为“抛丸”的机械研磨清扫,可清除附着在产品上的型砂。处理完铸造毛刺后,通过被称为投射材料的小铁球颗粒与产品碰撞进行抛丸处理,完成产品最后一道精加工工序。“抛丸”工序不仅可清除砂子,还可抛光铸件表面。

“抛丸”处理后还要实施质检,久保田确认品质良好后出货。

关于技术人员培训

目前,久保田铸造的铸模、型芯制作、浇注、毛刺处理等大部分铸造工序,基本采用机械化和自动化。

这些技术由久保田从最初的水管道制造工艺承袭,在不断解决难题的过程,点滴积累而成,是久保田多年辛勤努力的成果。

简言之,这不单纯是工作计划的结果,而是凝聚了久保田几代工匠的技能而成。此外,气温、湿度以及时机等难以数据化的熟练技艺的结晶,都是久保田工艺的精华,至此久保田将持久培养专业人员,将技艺世代传承。

铸件实习场地,是久保田为年轻员工学习传统铸模制作开辟的基地。在这里他们可通过实际作业,熟练掌握型芯制作方法、浇注温度及时间等技能,全身心了解投入基本铸造技术。

不仅限于久保田上线操作的作业人员,久保田的精加工及维修人员也会在此实习,为其通过日本铸件加工国家技能鉴定考试提供方便。(恩加岛工厂的铸件实习场地,被指定为日本大阪府技能鉴定考点,职长及作业长持有鉴定委员资格。其他公司也可来此参加同类技能鉴定考试。)

从公元前就已诞生的铸造技术,不断发展进步,我们使用熔炼的液态金属,制造出形状复杂的金属构件,并再将其广泛用于各产业领域。

铸造技术,是人类智慧结晶的代表之一。无论技术如何发展,铸造技术都将作为普遍的制造方法,助力于各种技术改革。

久保田势必继续传承智慧,努力制造出更高精度的发动机部件。