鋳造とは

鋳造(ちゅうぞう)とは、高熱で溶かした金属や合金を、鋳型(いがた)と呼ばれる型に高熱のまま流し入れ、冷やし、固める加工方法です。鋳造により製作した品物を鋳物(いもの)といいます。

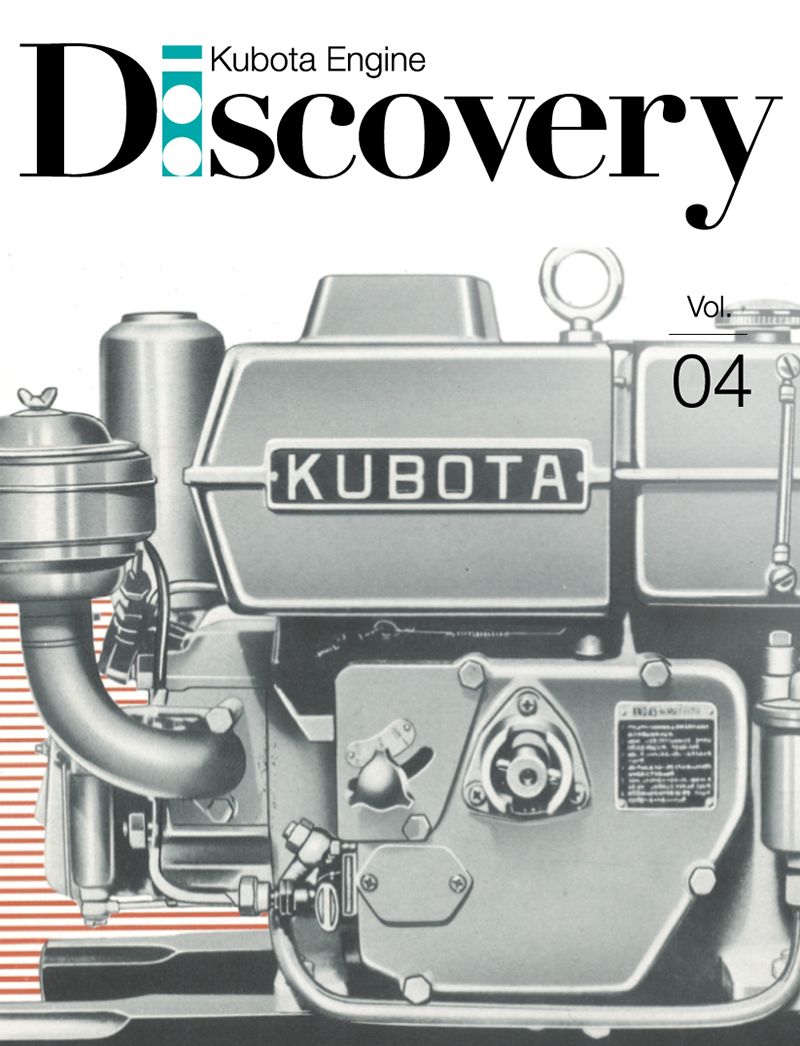

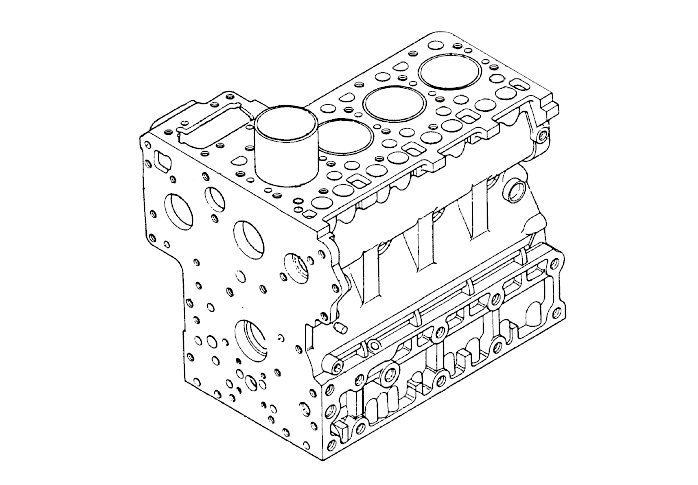

鋳型に、高熱で溶けた金属を流し込み、冷やして固めることで、 複雑な製品を効率よく量産できるのが大きな特長です。金属加工法としてはこの他に塑性加工、除去加工などがありますが、クボタでは、エンジンの骨格ともいえる複雑な形状を持つクランクケース(エンジンブロック)を鋳造技術によって製造しています。

私たちが一般にエンジンの形状として理解しているのが、このクランクケースです。複雑な形状を一気に成形できる鋳造技術によって生まれています。

鋳造の歴史は古く、紀元前4000年ごろから行われ、日本でも古墳の出土品にも存在しており、東大寺の大仏などにも鋳造の技術が使われています。鋳造は金属加工のなかでももっとも歴史のある基礎的な加工技術といえます。

最初は「開放型」、次に「合せ型」、さらに中子を有する鋳造法が発達したと考えられています。

また、鋳造の成型には大きく分けて「砂型鋳造」と「金型鋳造」があります。

砂型鋳造は、砂の鋳型に溶けた金属を流し込んで成型します。

金型鋳造は、金属製の鋳型に溶けた金属を流し込んで成型します。

クボタでは、中子(なかご)を活用した砂型鋳造(ESライン)と、模型を鋳型中に残したまま注湯する消失模型鋳造(LFPライン)を行い、エンジンの中核を成す基本部品をつくり出しています。

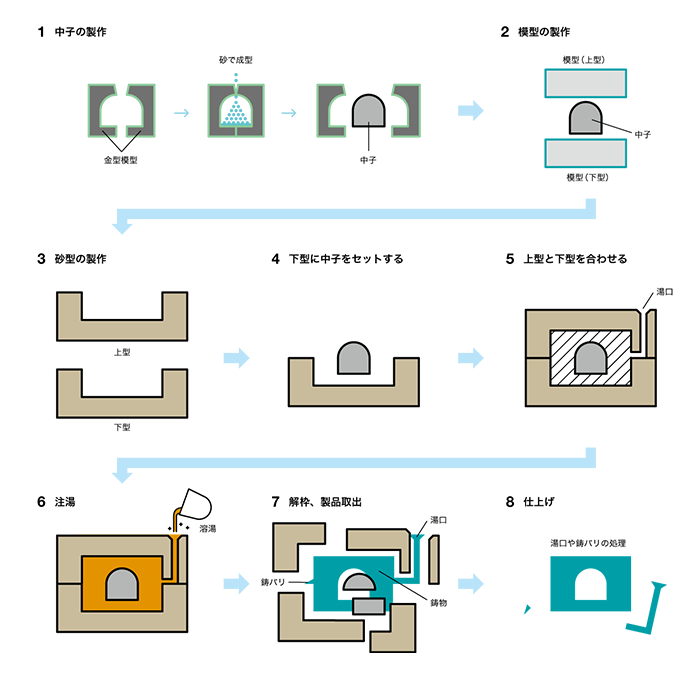

砂型鋳造のしくみ

砂型鋳造は、上下2個または複数の型枠を使い、その枠を用いて砂型を製作し、これを組み合わせて鋳型をつくります。

この型に、溶解した高熱の金属を流し込み、冷却後、砂型を壊し、鋳物を取り出したあと、流し込んだ湯口や上下型や中子との隙間に発生するバリの処理を行います。

この砂型鋳造は、形状の自由度が高く、複雑な形状を成型できるなど、クボタエンジンの特長であるバリエーション豊かなクランクケースを生産するうえで非常に適した鋳造方法といえます。

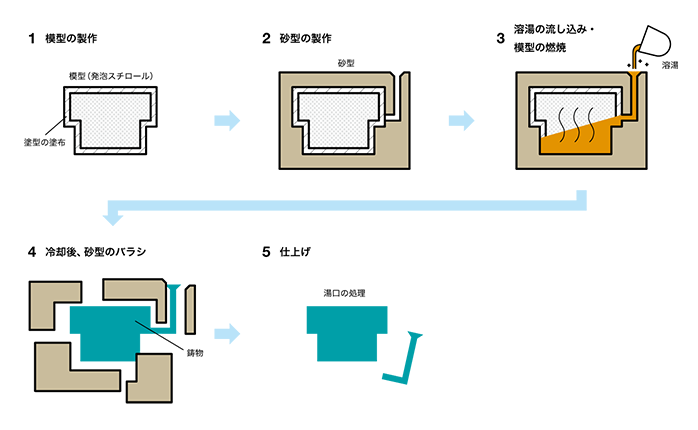

消失模型鋳造のしくみ

消失模型鋳造とは、つくり出す製品と同じ形状の模型を発泡スチロール模型で作成し、高温の溶けた金属の熱でその模型を溶かして、金属に置き換える鋳造法です。中子が不要であるため、複雑な鋳物でもバリなどを発生させずにつくることができます。

発泡スチロール模型をまるごと砂の中に埋め、溶解した高熱の金属を流し込むため、模型そのものは燃焼し気化して消失します。そのため、抜け勾配を設定する必要がなく、鋳物模型の形がそのまま製品として完成します。

また、発泡スチロール模型は金型成型や接着組立で作製することが可能で、生産・加工が低コストで製作することができます。

中子(なかご)とは

中子(なかご)とは中に空洞がある鋳物を造る時に空洞にあたる部分として、鋳型の中にはめ込む砂型です。 とくに複雑形状なものを鋳造するときに使用され、砂で造られています。

クランクケースのように内部の中空部が複雑で入り組んだ構造で、しかもきわめて高い精度を要求される鋳物の場合、とくに、この中子をつくる技術が鍵となります。

一般に鋳物形状が複雑であれば、いくつかに分割して鋳造し、それを組み立てれば、鋳造そのものの複雑さ、難しさは回避できます。

しかし、鋳造の工程は増え、分割した鋳造品の処理仕上げ、加工、組み立てという新たな作業も発生します。当然、コストにも影響し、製品の強度、性能にも影響します。

クボタのクランクケースは一体鋳造です。自動車メーカーも含めて他社のクランクケースは、エンジンの用途が限られるためシンプルな形状をしていますが、クボタほどバリエーションの多い産業機械に搭載されるエンジンはどんどん複雑な形状になってきます。

クボタのエンジン生産における強みは、長年にわたって発展させてきた鋳造技術にあります。成形自由度の高い鋳造技術を徹底的に極めるうえで、この中子の精度の高さが重要であり、その技術がクボタエンジンの高い精度を実現しているといえます。

クボタでは、中子の品質や寸法を安定させるために中子組立を自動で行っています。その後、インパクト造型機によって、鋳物の外表面を形成するための主型を、砂に均一な空気圧力を与えることで成型、それによってできた精度の良い主型に、正確に中子をセットすることで、ネットシェイプで寸法精度の高い薄肉製品を実現しています。

注湯(ちゅうとう)とは

注湯(ちゅうとう)とは、溶解した高温の金属を鋳型に流し込む工程です。

クボタでは、鋳物の原料である金属はキュポラ(溶解炉)で溶解します。このキュポラは毎時20t/基の溶解能力を持ち、原料の計量・投入・溶解から溶湯の出湯までをシステム的に行います。

この動画では、原料(厳選された品質のスクラップや湯口などの鋳造時に発生する製品以外の部分)の投入から、溶解、出湯までの様子をご覧いただけます。

溶湯は保持炉に移され、それぞれの鋳造ラインに供給されます。

クボタの鋳造ラインでは、注湯作業は無人の自動注湯装置によって行われています。

なお、2024年度を目標に鋳造ラインは大きく刷新され、石炭由来のコークス燃焼で二酸化炭素(CO2)排出になるキュポラから、電気炉への転換で脱炭素を進める予定です。

解枠・製品取出

解枠とは鋳型から製品を取り出す工程です。クボタでは鋳型に流し込んで成型された鋳物をマニピュレーターという重機を操作して、砂型からエンジンのクランクケースを取り出しています。

除去した砂の部分は再利用のためリサイクルします。

鋳型と鋳型の隙間に流出した湯がはみ出し、凝固した薄い余分な出っ張りを鋳バリと呼びます。このバリを処理するためにクボタでは「自動鋳バリ処理機」を導入しています。数値制御で砥石を走査し、表面の鋳バリをきれいにします。

ショットブラスト

製品に付着している砂をきれいに落とすために、ショットブラストと呼ばれる機械にかけ、砂を研掃します。鋳バリ処理後、再度、投射材と呼ばれる小さな鉄球の粒体を製品に衝突させるショットブラストを行い、製品の最終仕上げを行います。単に砂を落とすだけでなく、鋳物の表面を磨く工程となります。

このショットブラストのあと、製品検査を行い、品質が確認された製品が出荷されます。

技術者のトレーニング

現在のクボタでは、鋳造の大部分である鋳型や中子の製作、注湯、バリ処理など鋳造工程のほとんどが機械化・自動化されています。

これらはクボタの水道管製造から始まる長年培った鋳造技術の叡智と困難な課題を解決してきた努力が組み込まれているものです。

つまり、それは計算から生まれたものだけではなく、職人の技や感性、気温や湿度、タイミングなど、数値化が難しい熟練の技が結集されたものであり、この技術の伝承は必要だと考えており、そのために人材の育成は不可欠だと考えています。

クボタでは鋳物実習場という、若手社員が伝統的な鋳型製作を学ぶ場を用意しています。ここで、鋳型、中子の製作方法、注湯における温度、タイミングなどを実際の作業を通じて熟練の技を身に付けるべく、基本的な鋳造技術を自らの体で覚えていきます。

ラインに入る作業員だけでなく、仕上げや保全のスタッフもここで実習に参加し、鋳物の国家検定を受けるようにしています。(恩加島工場の鋳物実習場は、大阪府の認定検定場に指定されており、職長や作業長は検定委員の資格を持っています。よその会社からも検定を受けにやってきます。)

紀元前から発達した鋳造技術は、燃えたぎる金属を使って、複雑な形状の金属をつくり出し、さまざまな産業分野に活用されてきました

人類の生み出した叡智のひとつである鋳造技術は。どれだけテクノロジーが発達しても、普遍的な工法として、さらなる技術革新に貢献するものと考えらえます。

クボタでは、その叡智を未来に引き継ぎ、さらに精度の高いエンジン部品を作り出していきます。